Architekturglas mit Beschichtungen mit niedrigem Emissionsgrad (Low-E) ist zu einem der beliebtesten und funktionellsten Baumaterialien geworden. Sie spielen eine wichtige Rolle bei der Verbesserung der Energieeffizienz und der Energieeinsparung eines Gebäudes, indem sie den Wärmeverlust und die interne Kondensation minimieren. Die Beschichtung bzw. der dünne Film auf dem Glas steuert den Fluss der sichtbaren Lichtenergie durch das Glas. Diese Beschichtung verändert die Lichtdurchlässigkeit, die Reflexion und die Absorptionseigenschaften in verschiedenen Bereichen des elektromagnetischen Spektrums, einschließlich des infraroten, sichtbaren und ultravioletten Lichts.

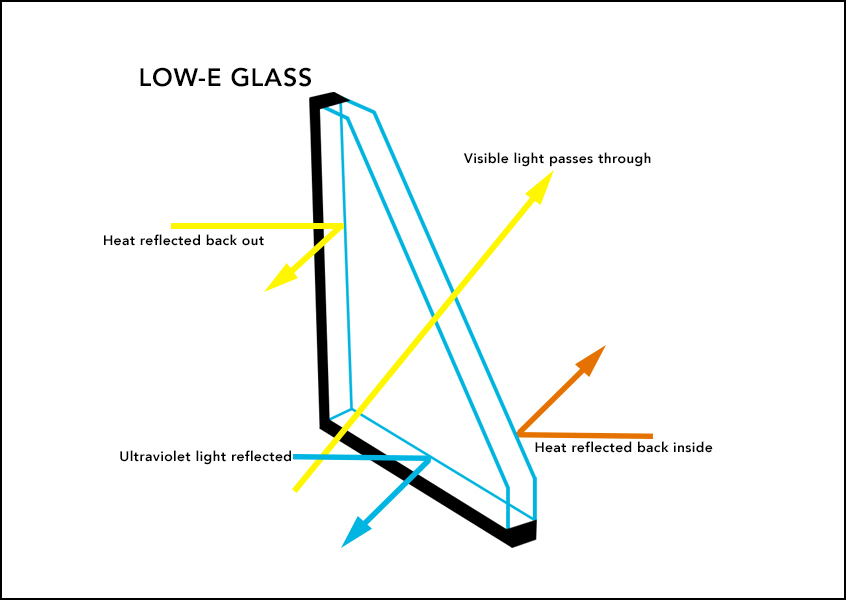

Betrachtet man Architekturglas aus dem Inneren eines Gebäudes, so reflektiert das Low-E-Glas die Energie zurück in das Gebäude und erzielt so einen viel geringeren Wärmeverlust als gewöhnliches Glas. Von außen betrachtet reduziert Low-E-Glas den Wärmeverlust des Gebäudes, indem es den sichtbaren Teil der Sonnenenergie durchlässt und die Infrarotanteile des Lichts minimiert.

Low-E-Glasbeschichtungen erfordern einen niedrigen Emissionsgrad, einen geringen Absorptionsgrad und eine hohe Transparenz. Diese Spezialbeschichtungen bestehen aus verschiedenen mikroskopisch dünnen chemischen Schichten, die in einem Stapel angeordnet sind. Es gibt zwei Arten von Beschichtungsmaterialien:

- Halbleitend

- FTO (Fluor-dotiertes Zinnoxid)

- ITO (Indium-Zinn-Oxid) und

- ZnO (Zinkoxid)

- Metallisch

- Au (Gold) und

- Ag (Silber)

Hersteller von Glasbeschichtungen verwenden häufig die Magnetronsputter-Vakuumbeschichtung (MSVD). Diese Methode bietet eine kosteneffiziente Lösung, eine ausgezeichnete Gleichmäßigkeit der Beschichtung, einen verbesserten Emissionsgrad (unter 0,08), eine bessere Kontrolle der Wärmestrahlung und eine bessere optische Leistung. Das Sputtern wird für die Abscheidung verschiedener Arten von Werkstoffen verwendet, darunter Metallwerkstoffe, Oxide und dielektrische Werkstoffe.

Es ist wichtig zu wissen, dass der Glasmarkt extrem wettbewerbsintensiv ist. Daher verfolgen die Glashersteller kontinuierlich Ansätze zur Kostenminimierung, ohne die Beschichtungsqualität zu beeinträchtigen. Dazu gehören eigene Initiativen zur Produkt- und Prozessentwicklung, die darauf abzielen, neue, verbesserte Schichtstapel zu entwickeln. Die Hersteller versuchen auch, die Produktivität durch Verkürzung der Prozesszeiten zu erhöhen. Dies erreichen sie durch Investitionen in intelligente und dynamischere Systeme, um die Prozessbedingungen in Echtzeit zu kompensieren. Die Senkung der Betriebskosten durch adaptive Prozesstechnologie zur Maximierung von Ertrag und Qualität ist von großer Bedeutung. Der gesamte Herstellungsprozess, einschließlich der Qualitätskontrolle, dauert etwa vier Wochen.

Brooks Instrument arbeitet mit Herstellern von Glasbeschichtungen zusammen, um ihnen durch die Lieferung von digitalen Massedurchflussreglern und Vakuumsteuerungslösungen zu helfen, ihren technologischen und kommerziellen Anforderungen gerecht zu werden und der Konkurrenz einen Schritt voraus zu sein.

Anwendungs-Anforderungen:

Hersteller von Glasbeschichtungen führen lange Produktionskampagnen durch, die eine konstante Schichtdicke und Gleichmäßigkeit sowie eine hohe Ausbeute und einen hohen Durchsatz erfordern.

Ein vollautomatischer Beschichtungsprozess mit stabilen Prozessbedingungen kann dazu beitragen, die Betriebskosten zu senken. Diese Bedingungen werden durch eine hochwertige Instrumentierung ermöglicht, die Folgendes bietet:

- Hohe Genauigkeit, Wiederholbarkeit und Reproduzierbarkeit von reaktiven Gasen

- Hervorragende, langfristige Gasregelungsstabilität zur Aufrechterhaltung kritischer Prozessparameter und weniger häufige Gerätekalibrierung zwischen den Produktionskampagnen

- Digitale Kommunikationsprotokolle, Web-Interface und erweiterte Geräteprofile für einfache Einrichtung und Integration in DCS/PLC/IoT-Systeme

Prozesslösung

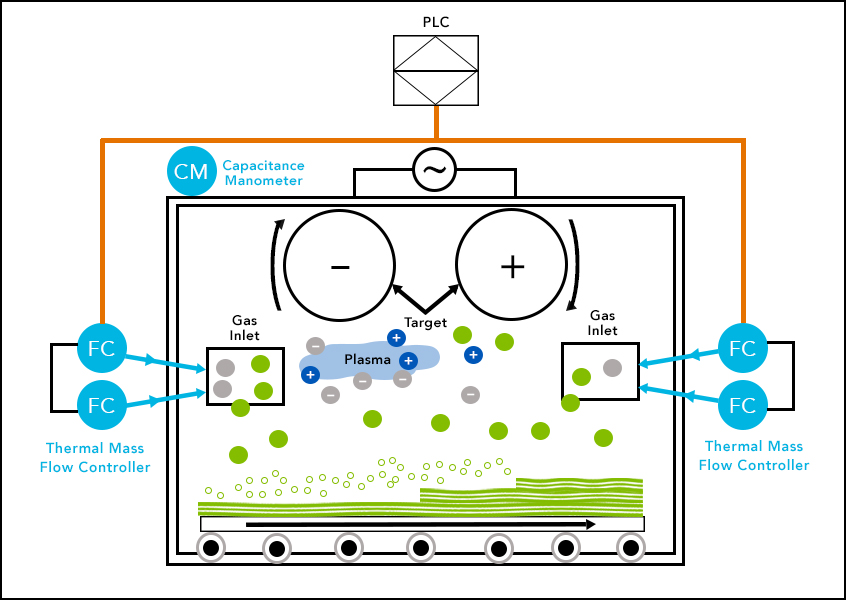

Eine Glasbeschichtungslinie besteht aus einer Glaswaschmaschine und einer Eingangskammer, die durch mehrere Sputterkammern zu einer Ausgangskammer führt. Das Glas durchläuft eine Waschmaschine und einen Hochdrucklufttrockner, um eine saubere Oberfläche zu gewährleisten. Das Glas tritt in die Beschichtungslinie ein, wo es eine Vakuumkammer durchläuft, in der der Druck von atmosphärischem auf niedrigen Druck reduziert wird, damit sich Plasma bilden kann. Das Glas gelangt in eine Prozesskammer mit einem Magnetron, in der Massendurchflussregler der SLA-Serie von Brooks Instrument eine gleichmäßige und genaue Menge an inertem Argongasfluss und in einigen Anwendungen reaktive Gase wie Sauerstoff oder Stickstoff liefern. Die Ionen aus dem Plasma werden vom Beschichtungsmaterial angezogen, bombardieren und lösen Atome. Atome werden gleichmäßig auf die Glasoberfläche aufgetragen und bilden einen dünnen Film.

Flow Scheme

Die Gasflüsse müssen für die Erzeugung des Plasmas ausreichend sein und es dem reaktiven Sputterprozess ermöglichen, kritische Prozessparameter aufrechtzuerhalten. Angesichts des empfindlichen Gleichgewichts zwischen Niederdruckregelung und angemessenen Gasströmen werden hochpräzise und gasunabhängige Vakuumkapazitätsmanometer wie das Brooks Instrument XacTorr zur Regelung des Basisdrucks eingesetzt.

Wie bereits erwähnt, können moderne Glasbeschichtungsanlagen hoch automatisiert werden. Der Automatisierungsprozess überwacht und steuert wichtige Betriebsparameter wie den Gasfluss, die Magnetfelder und die Stromversorgung. Das System sammelt kontinuierlich Leistungs- und Diagnosedaten von verschiedenen Komponenten und korrigiert alle Probleme, indem es entsprechend kompensiert, wenn ein Parameter außerhalb des Bereichs liegt. Kommunikationsprotokolle wie EtherNET/IP und PROFINET, die bei den Massendurchflussreglern der SLA-Serie verfügbar sind, ermöglichen diese Automatisierung durch die Datenübertragung in Echtzeit zwischen den Massendurchflussreglern und der SPS.

Durch die Kopplung hochautomatisierter Kontrollprozesse mit stabilen, zuverlässigen Lösungen zur Steuerung von Durchfluss- und Vakuumprozessen können Hersteller von Glasbeschichtungen ihre Produktivität steigern, Abfall und Betriebskosten reduzieren und Produkte mit außergewöhnlicher Qualität, Zuverlässigkeit und Gleichmäßigkeit liefern.